5T reverberacijski otpad za topljenje aluminija Olovna baterijska rotacijska peć

Rotacijska peć za taljenje

Rotacijska peć je vrsta visoke peći, čije tijelo je nagnuti cilindrični spremnik koji se može okretati. Načelo rotacijske peći je korištenje učinka visoke temperature i Redoxa velike brzine za miješanje rude i koksa, brzo zagrijavanje i taljenje u peći te odvajanje metala i otpadne troske.

Unutarnji dijelovi rotacijske peći podijeljeni su u različita područja, pri čemu je gornji sloj zona izgaranja, gdje koks i kisik reagiraju stvarajući strujanje plina visoke temperature i visokog tlaka. Plin teče prema dolje i ulazi u zonu redukcije. Ruda i koks podliježu reakciji redukcije u zoni redukcije, a metal se reducira. Metal teče prema dolje duž bačve peći i na kraju dolazi do područja troske, gdje se odvaja od otpadne troske.

Rotaciona peć ima prednosti visokog proizvodnog kapaciteta i visoke učinkovitosti taljenja, a može taliti različite metalne materijale kao što su željezo, čelik i legure. U industriji čelika, rotacijske peći postale su jedna od glavnih opreme za proizvodnju čelika, široko korištena u poljima kao što su proizvodnja čelika, proizvodnja željeza i oporaba otpada.

Olovni ostaci, olovna rešetka, otpadni olovni akumulator, prilagodljiv različitim sirovinama.

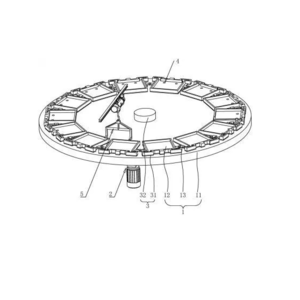

Rotacijska peć za taljenje olova sastoji se od rotacijskog kućišta, obloge peći otporne na vatru, sustava izgaranja, hidrauličkog sustava, prijenosnog sustava s prstenastim zupčanikom i dimovodnog sustava. I punjenje i pražnjenje prolaze kroz otvor peći instaliran s vratima peći. Tijekom punjenja i pražnjenja mogu se otvoriti vrata peći s plamenikom. Pomoćni strojevi opremljeni su pratećim automatskim strojem za hranjenje, automatskim strojem za vreću troske (juhe) i grabuljanjem troske, te automatskim strojem za lijevanje i slaganje ingota. Pomoću ove prateće opreme može se ostvariti automatski rad cijelog procesa.

Pojedinosti uključuju:

- Vatrostalni materijal na bazi krom-magnezija

- plamenik na zrak-gorivo ili plamenik na kisik ili plamenik na teško ulje

- Otvaranje vrata za hranjenje putem lokalne upravljačke ploče i putem daljinskog upravljača

- Sustav upravljanja vratima s hidrauličkom jedinicom;

-Sustav rotacije 0 - 1 o/min s pogonom promjenjive brzine (pomoću VFD-a)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy